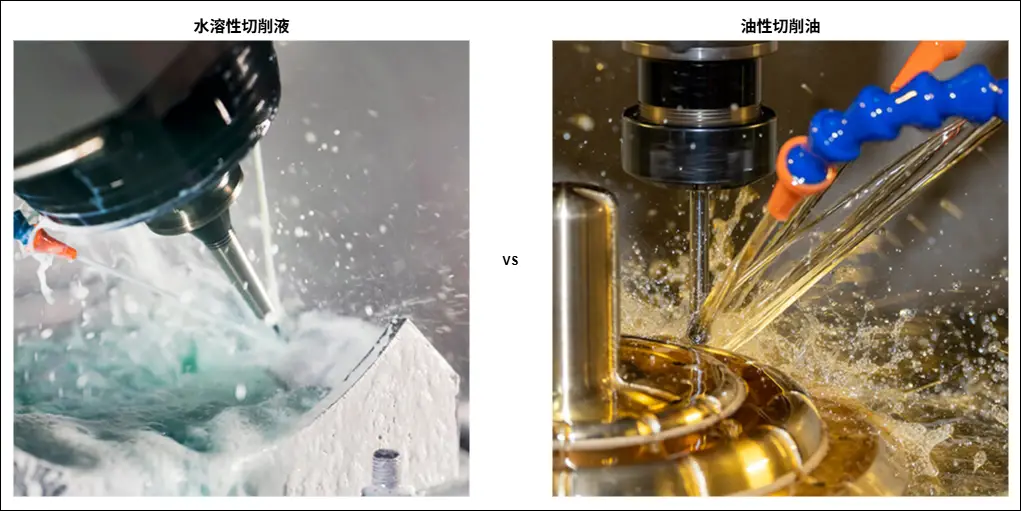

水溶性切削液 vs. 油性切削油:哪一種更適合您的加工?

在精密金屬加工產業中,「切削液的選擇」是決定加工效率、刀具壽命與產品品質的關鍵因素之一。隨著CNC加工與自動化製程的普及,越來越多採購人員與工程主管在尋找能兼顧冷卻性、潤滑性與環保要求的最佳解決方案。

水溶性切削液:冷卻與清潔兼具的高效解決方案

水溶性切削液三大類型

水溶性切削液可分為三大類型,依據不同加工條件與產業需求設計:

- 微乳化型 水為主體,含微量油脂成分,冷卻性極佳,適用於高速銑削與輕切削加工。

- 半合成生物穩定型

含合成潤滑劑與防菌添加物,兼顧潤滑與冷卻效果,延長液體壽命並減少異味生成。 - 全合成生化型

採用環保合成酯或生物基油品,具備高穩定性、低泡性與極佳光潔度表現。

優點分析

- 冷卻效率高:能迅速帶走切削熱,有效防止刀具燒結與工件變形。

- 清潔性與可見度佳:加工過程透明度高,便於觀察切削狀況。

- 環境與健康友善:低煙霧、低氣味,符合現代環保工廠標準。

- 管理容易:使用配液機與濃度管理可延長液體使用壽命。

注意事項

- 應定期監控 pH 值與濃度,防止微生物滋生或腐敗。

- 水質硬度過高時建議搭配過濾系統,以避免乳化不良。

適用產業與材質

- CNC 鋁合金與不鏽鋼加工

- 精密磨削與高速銑削

- 電子零件、汽機車零組件產線

油性切削油:極壓潤滑與防鏽兼具的穩定方案

油性切削油系列

油性切削油依加工負載可分為三大系列:

- 輕負載極壓系列

適用於中小切削、輕加工與精密車削,著重表面光潔與刀具保護。 - 中負載極壓系列

平衡冷卻與潤滑效果,適用於車銑、鑽孔、攻牙等中等負荷加工。 - 重負載極壓系列

含高效極壓添加劑,可形成保護膜防止咬刀與磨損,適用於深孔鑽削、齒輪切削、模具重切削等高壓環境。

優點分析

- 潤滑性極強:能顯著減少刀具磨耗,延長刀具壽命。

- 表面品質優異:提升加工件光潔度,適合模具、齒輪精密製造。

- 防鏽效果佳:油膜可阻隔氧氣與水氣,避免工件氧化。

- 穩定不易腐敗:不含水基質,長期使用不易變質。

注意事項

- 冷卻性較弱,不建議用於高速加工。

- 需注意油霧處理與環境通風,避免煙霧堆積。

- 加工後需清洗工件以去除油膜殘留。

適用產業與材質

- 不鏽鋼、碳鋼、高鎳合金加工

- 齒輪、螺紋、深孔鑽削等高壓應用

- 重切削與模具製造

如何選擇最適合您的切削液?

以下是根據加工條件與材質的選擇建議:

| 加工條件 / 材料 | 推薦切削液類型 | 理由 |

|---|---|---|

| 鋁合金高速加工 | 微乳化型水溶性切削液 | 冷卻性佳,避免工件燒結 |

| 不鏽鋼、鈦合金 | 半合成水溶性或中負載油性 | 抗黏刀性強,潤滑穩定 |

| 深孔鑽削、齒輪切削 | 重負載極壓油性切削油 | 高壓潤滑,防止咬刀 |

| 多機種綜合加工 | 半合成水溶性切削液 | 兼顧冷卻與潤滑需求 |

| 高環保與衛生要求廠區 | 全合成生化水溶液 | 無異味、低污染、易維護 |

建議:若您的工廠同時進行多種材質加工,可採「分區選用策略」,例如車削線採油性、銑削線採半合成水溶性,以平衡效能與成本。

找到最適合您的加工解決方案

選擇切削液時,應同時考慮加工類型、材料特性、環境條件與維護能力。

- 若您重視冷卻與清潔,水溶性切削液是理想選擇。

- 若您追求潤滑與極壓性能,油性切削油更具優勢。

透過與專業廠商合作,您不僅能獲得高效產品,更能獲得專業液體管理與技術支援,確保加工品質與設備壽命達到最佳平衡。

如果想了解最適合您的加工解決方案,歡迎聯絡我們,讓我們團隊為您提供最適合的產品與技術建議。